Поговорим об экструзии ПВХ-профилей

Понимание процесса

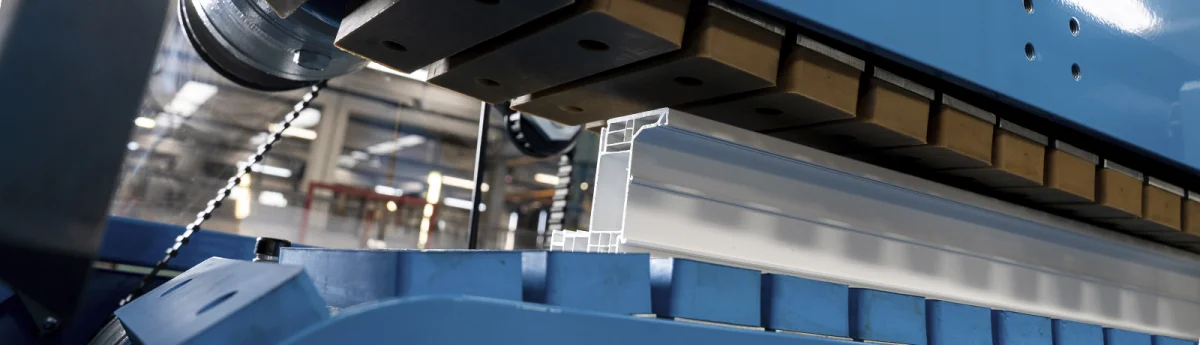

Экструзия ПВХ-профилей является ключевой технологией в переработке пластмасс и широко используется в строительстве, автомобильной промышленности, электротехнике и производстве мебели. Процесс заключается в преобразовании ПВХ-смолы—как правило, с добавлением стабилизаторов, смазок, пигментов и функциональных добавок—в точные профили с помощью последовательных стадий плавления, формования, охлаждения и резки. Внутри экструдера шнек транспортирует смесь через зоны нагрева, где материал пластицируется и гомогенизируется. Расплавленный ПВХ затем проходит через головку, определяющую геометрию профиля. После выхода материал поступает в калибровочные и охлаждающие устройства, которые стабилизируют размеры и предотвращают деформации. В завершение профили нарезаются по длине и проходят контроль качества для обеспечения точности размеров и качества поверхности. Этот непрерывный метод обеспечивает эффективность, повторяемость и гибкость дизайна, позволяя в промышленном масштабе производить сложные сечения, коэкструдированные изделия и индивидуальные текстуры.

Несмотря на преимущества, процесс экструзии ПВХ имеет свои сложности, требующие технической компетенции и дисциплины.

На профилях могут появляться дефекты, такие как разрушение расплава, «акулья кожа» или следы от головки. Обычно это связано с чрезмерными сдвиговыми нагрузками, плохой конструкцией головки или загрязнением потоковых поверхностей. Помимо внешнего вида, такие дефекты часто указывают на более глубокие проблемы в реологии расплава или износ оборудования.

Влага в ПВХ или недостаточная дегазация могут привести к образованию пузырей и пустот внутри профиля, снижая его механическую прочность и долговечность. Неполное перемешивание также вызывает локальные различия плотности или ослабленные участки в экструдате.

Соблюдение строгих допусков остаётся одной из самых сложных задач. Коробление часто возникает из-за неравномерного охлаждения, нестабильной подачи при износе шнека или колебаний температурного профиля. Это не только ухудшает соответствие продукции, но и усложняет её последующую сборку или монтаж.

ПВХ чувствителен к теплу. Слишком длительное пребывание в горячих зонах или локальные перегревы в головке могут привести к его деградации, вызывая пожелтение, чёрные полосы или даже хрупкость материала. Недостаточные стабилизаторы или застойные зоны в головке усугубляют проблему.

Сложные геометрии—особенно полые или асимметричные профили—могут вызвать неравномерное распределение расплава, вспучивание на выходе или локальные напряжения. Без компенсации в конструкции головки и тщательной балансировки потоков результатом станут деформации или неоднородная толщина стенок.

Для управления этими задачами необходим комплексный подход, сочетающий надёжное оборудование, современный процесс-контроль и грамотную работу с материалами.

1. Точность в подготовке материала. Однородный состав является основой качественной экструзии. Контролируемая дозировка добавок, эффективное перемешивание и правильная сушка смолы необходимы для предотвращения пустот, обесцвечивания или механических слабостей. Использование стабилизаторов, адаптированных к конкретному применению, поддерживает стабильность расплава даже в сложных условиях.

2. Термическая и процессная стабильность. Постоянный контроль температуры в цилиндре, шнеке и головке обеспечивает равномерную пластификацию и исключает локальные перегревы. Скорость вращения шнека и противодавление должны быть сбалансированы, чтобы избежать колебаний подачи или разрушения расплава. Непрерывный мониторинг температуры и давления расплава предоставляет данные для точной регулировки.

3. Современное проектирование и обслуживание головок. Инновационная конструкция компенсирует вспучивание расплава и обеспечивает равномерный поток даже при сложных сечениях. Регулярная очистка и проверка предотвращают накопления и повреждения поверхности, которые могут вызвать полосы или нарушения потока. Модульные системы головок также сокращают время переналадки и повышают гибкость производства.

4. Оптимизированное охлаждение и калибровкаРавномерное охлаждение имеет решающее значение для стабильности размеров. Ванны с водой или воздушные системы должны обеспечивать постоянный теплоперенос по всему профилю. Замкнутые системы дополнительно повышают энергоэффективность и повторяемость процесса. Правильная калибровка с вакуумными плитами или калибраторами гарантирует, что профили сохраняют форму и соответствуют строгим допускам.

5. Онлайн-мониторинг и контроль качества. Интеграция датчиков для измерения размеров, качества поверхности или давления расплава позволяет выявлять отклонения в реальном времени. Автоматические системы регулировки могут немедленно изменять скорость тянущего устройства, обороты шнека или условия охлаждения, снижая количество отходов и обеспечивая стабильность партий.

6. Компетентность операторов и профилактическое обслуживание.Даже самая современная линия требует квалифицированных операторов и регулярного профилактического обслуживания. Обучение и знания технологического процесса являются ключевыми для выявления ранних признаков нестабильности, а своевременные вмешательства в работу шнеков, цилиндров и головок обеспечивают долгосрочную надёжность.

Экструзия ПВХ-профилей остаётся одной из самых универсальных и эффективных технологий переработки пластмасс. Однако разница между стандартным производством и выпуском продукции высокого уровня заключается в оптимизации процесса: точная подготовка смеси, термическая стабильность, умное проектирование головок и современные системы онлайн-контроля.

В Tecno System мы разрабатываем и поставляем экструзионные линии, созданные для преодоления этих вызовов. Наши решения сочетают высокую производительность, надёжность и автоматизацию, помогая производителям достигать превосходного качества в промышленном масштабе.

Свяжитесь с нашей командой, чтобы узнать, как мы можем оптимизировать ваш процесс экструзии и разработать индивидуальное решение для ваших производственных целей.

We and selected third parties use cookies or similar technologies for technical purposes and, with your consent,

also for other purposes as specified in the .

If you close this banner with a tick or click on "Decline", only technical cookies will be used. If you want to select the

cookies to be installed, click on 'Customise'. If you prefer, you can consent to the use of all cookies, including

cookies other than technical cookies, by clicking on "Accept all". You can change your choice at any time.