Vamos Falar sobre a Extrusão de Perfis em PVC

Compreendendo o Processo

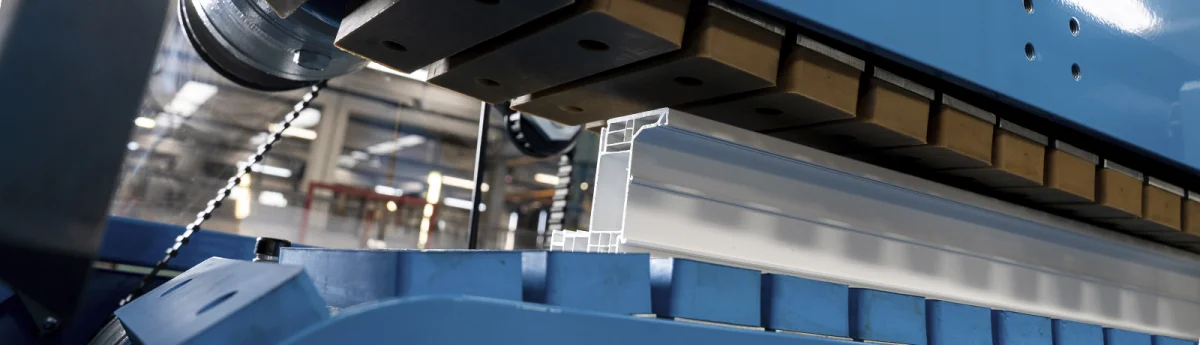

A extrusão de perfis em PVC é uma tecnologia fundamental na transformação de plásticos, amplamente utilizada nos setores da construção, automóvel, elétrico e do mobiliário. O processo consiste em transformar a resina de PVC—normalmente composta com estabilizantes, lubrificantes, pigmentos e aditivos funcionais—em perfis precisos através de etapas controladas de fusão, conformação, arrefecimento e corte. No interior do extrusor, um parafuso transporta o composto por uma série de zonas de aquecimento, onde é plastificado e homogeneizado. O PVC fundido é então forçado através de uma fieira projetada para definir a geometria do perfil. Uma vez extrudido, o material passa por unidades de calibragem e arrefecimento que estabilizam as suas dimensões e evitam deformações. Finalmente, os perfis são cortados no comprimento certo e submetidos a controlos de qualidade para garantir tanto a precisão dimensional como o acabamento superficial. Este método contínuo assegura eficiência, repetibilidade e flexibilidade de design, permitindo produzir secções complexas, peças coextrudidas e texturas personalizadas em escala industrial.

Desafios Técnicos na Extrusão de Perfis em PVC

Apesar das suas vantagens, a extrusão de PVC apresenta desafios inerentes que exigem experiência técnica e disciplina no processo.

Defeitos Superficiais e Instabilidades do Fundido

Os perfis podem apresentar imperfeições como fratura do fundido, efeito “sharkskin” ou linhas de fieira. Estes defeitos estão geralmente ligados a excesso de tensão de cisalhamento, mau design da fieira ou contaminação nas superfícies de fluxo. Para além da estética, muitas vezes indicam problemas mais profundos na reologia do fundido ou no desgaste do equipamento.

Vazios, Bolhas de Ar e Fraquezas Estruturais

A humidade presente no PVC ou uma ventilação insuficiente podem gerar bolhas e vazios dentro do perfil, reduzindo o seu desempenho mecânico e a durabilidade. Uma mistura inconsistente também pode provocar variações locais de densidade ou zonas de fragilidade no extrudido.

Inexatidões Dimensionais, Deformações e Encurvamentos

Manter as tolerâncias dimensionais é um dos desafios mais persistentes. As deformações surgem frequentemente de um arrefecimento desigual, variações de caudal devido ao desgaste do parafuso ou perfis de temperatura instáveis. Isto compromete a conformidade do produto e pode dificultar a montagem ou instalação subsequente.

Degradação e Descoloração

O PVC é sensível ao calor. Tempos de permanência excessivos ou pontos quentes na fieira podem provocar a sua degradação, causando amarelamento, riscos negros ou mesmo fragilização do material. Sistemas de estabilização inadequados ou zonas mortas na fieira agravam este fenómeno.

Desequilíbrios de Fluxo e Distorções Relacionadas

Com a Fieira Geometrias complexas—especialmente perfis ocos ou assimétricos—apresentam riscos de distribuição desigual do fundido, expansão à saída ou concentrações localizadas de tensão. Sem compensação no design da fieira e um equilíbrio cuidadoso do fluxo, o resultado pode ser distorção ou espessuras de parede irregulares.

Estratégias para a Otimização do Processo

Gerir estes desafios requer uma abordagem integrada que combine máquinas robustas, controlo avançado de processo e manuseamento cuidadoso dos materiais.

1. Precisão na Preparação do Material: um composto homogéneo é a base para uma extrusão de qualidade. A dosagem controlada de aditivos, a mistura eficiente e a secagem correta da resina são essenciais para evitar vazios, descolorações ou fraquezas mecânicas. A utilização de sistemas de estabilização adaptados à aplicação ajuda a manter a estabilidade do fundido mesmo em condições exigentes.

2. Estabilidade Térmica e de Processo: um controlo constante da temperatura no cilindro, parafuso e fieira garante plastificação uniforme e evita sobreaquecimentos localizados. A velocidade do parafuso e a contrapressão devem ser equilibradas para prevenir flutuações de caudal ou fraturas do fundido. O monitorização contínua da temperatura e da pressão do fundido fornece dados valiosos para ajustes finos.

3. Design Avançado e Manutenção das Fieiras: um design moderno de fieira compensa a expansão do fundido e assegura fluxo equilibrado mesmo em geometrias complexas. Limpeza e inspeções regulares evitam acumulações e danos superficiais que poderiam causar riscos ou perturbações de fluxo. Sistemas de fieiras modulares reduzem ainda os tempos de setup e aumentam a flexibilidade.

4. Arrefecimento e Calibragem Otimizados: um arrefecimento uniforme é crucial para a estabilidade dimensional. Banhos de água ou sistemas a ar devem assegurar transferência térmica constante ao longo do perfil. Soluções em circuito fechado aumentam ainda mais a eficiência energética e a repetibilidade do processo. Uma calibragem correta, com placas de vácuo ou calibradores, garante que os perfis mantêm a forma e respeitam tolerâncias rigorosas.

5. Monitorização In-Line e Controlo de Qualidade: a integração de sensores in-line para dimensões, qualidade superficial ou pressão do fundido permite detetar desvios em tempo real. Sistemas de retroalimentação automática podem ajustar de imediato a velocidade dos puxadores, as rpm do parafuso ou as condições de arrefecimento, reduzindo desperdícios e assegurando consistência entre lotes.

6. Competência dos Operadores e Manutenção Preventiva: mesmo a linha de extrusão mais avançada necessita de operadores qualificados e rotinas de manutenção proativa. Formação e know-how de processo são fundamentais para identificar sinais precoces de instabilidade, enquanto intervenções preventivas em parafusos, cilindros e fieiras asseguram desempenho a longo prazo.

Considerações Finais

A extrusão de perfis em PVC continua a ser uma das tecnologias mais versáteis e eficientes na transformação de plásticos. No entanto, a diferença entre uma produção standard e uma de excelência está na otimização do processo: formulação precisa, estabilidade térmica, design inteligente da fieira e sistemas de controlo in-line avançados. Na Tecno System projetamos e fabricamos linhas de extrusão desenvolvidas para superar estes desafios. As nossas soluções combinam alta produtividade, fiabilidade e automação avançada para apoiar os fabricantes na obtenção de qualidade superior em larga escala.

Entre em contacto com a nossa equipa para descobrir como otimizar o seu processo de extrusão e desenvolver uma solução à medida dos seus objetivos de produção.

2 de setembro de 2025