Sprechen wir über die PVC-Profil-Extrusion

Den Prozess Verstehen

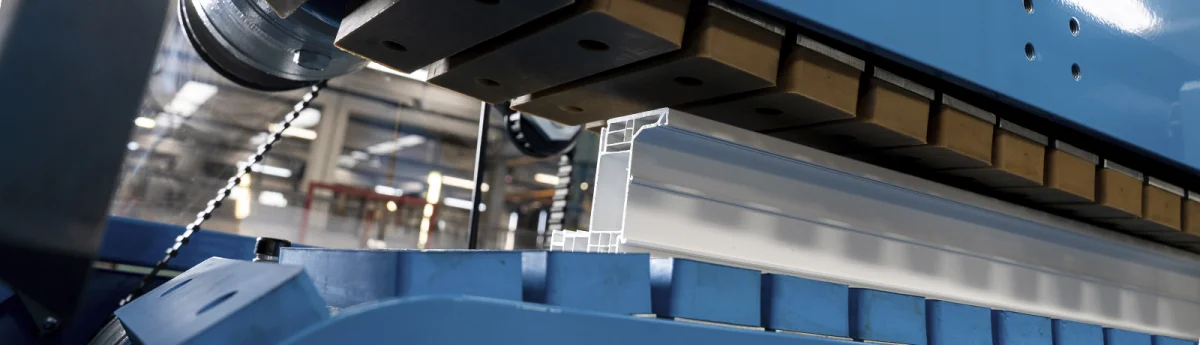

Die PVC-Profil-Extrusion ist eine Schlüsseltechnologie in der Kunststoffverarbeitung und wird in den Bereichen Bauwesen, Automobil, Elektro und Möbelindustrie weit verbreitet eingesetzt. Der Prozess besteht darin, PVC-Granulat—normalerweise mit Stabilisatoren, Schmiermitteln, Pigmenten und funktionalen Additiven compoundiert—durch kontrolliertes Aufschmelzen, Formen, Kühlen und Schneiden in präzise Profile umzuwandeln. Im Extruder transportiert eine Schnecke die Mischung durch mehrere Heizzonen, in denen sie plastifiziert und homogenisiert wird. Das geschmolzene PVC wird anschließend durch ein Werkzeug gepresst, das die Geometrie des Profils definiert. Nach dem Austritt gelangt das Material in Kalibrier- und Kühleinheiten, die die Maße stabilisieren und Verformungen verhindern. Schließlich werden die Profile auf Länge geschnitten und einer Qualitätskontrolle unterzogen, um Maßhaltigkeit und Oberflächengüte sicherzustellen. Dieses kontinuierliche Verfahren gewährleistet Effizienz, Wiederholbarkeit und Designflexibilität und ermöglicht die industrielle Herstellung komplexer Querschnitte, co-extrudierter Teile und kundenspezifischer Oberflächenstrukturen.

Technische Herausforderungen bei der PVC-Profil-Extrusion

Trotz der Vorteile bringt die PVC-Extrusion inhärente Herausforderungen mit sich, die technisches Fachwissen und Prozessdisziplin erfordern.

Oberflächenfehler und Schmelzinstabilitäten

Profile können Defekte wie Schmelzebruch, „Sharkskin“ oder Werkzeuglinien aufweisen. Diese sind in der Regel auf übermäßige Scherkräfte, schlechtes Werkzeugdesign oder Verunreinigungen auf den Strömungsflächen zurückzuführen. Über die Optik hinaus deuten solche Probleme oft auf tieferliegende Schwierigkeiten in der Schmelzrheologie oder auf Verschleiß der Anlage hin.

Lufteinschlüsse, Hohlräume und Strukturschwächen

Feuchtigkeit im PVC oder unzureichende Entgasung können Blasen und Hohlräume im Profil verursachen, wodurch die mechanischen Eigenschaften und die Haltbarkeit beeinträchtigt werden. Auch eine ungleichmäßige Mischung kann zu lokalen Dichteunterschieden oder Schwachstellen im Extrudat führen.

Maßungenauigkeiten, Verzug und Durchbiegung

Die Einhaltung enger Toleranzen ist eine der größten Herausforderungen. Verzug entsteht häufig durch ungleichmäßige Kühlung, unregelmäßigen Durchsatz infolge von Schneckenverschleiß oder instabile Temperaturprofile. Dies wirkt sich nicht nur auf die Produktkonformität aus, sondern kann auch die Weiterverarbeitung oder Montage erschweren.

Abbau und Verfärbungen

PVC ist wärmeempfindlich. Zu lange Verweilzeiten oder Hotspots im Werkzeug können zu Abbau führen, was Gelbfärbung, schwarze Streifen oder sogar Versprödung des Materials zur Folge hat. Unzureichende Stabilisatorsysteme oder Toträume im Werkzeug verstärken dieses Phänomen.

Strömungsungleichgewichte und Werkzeugbedingte

Verzerrungen Komplexe Geometrien—insbesondere Hohl- oder asymmetrische Profile—bergen das Risiko einer ungleichmäßigen Schmelzverteilung, Quellverhalten am Austritt oder lokaler Spannungs-Konzentrationen. Ohne Kompensation im Werkzeugdesign und sorgfältige Strömungsbalance kommt es zu Verzerrungen oder ungleichmäßigen Wandstärken.

Strategien zur Prozessoptimierung

Die Bewältigung dieser Herausforderungen erfordert einen integrierten Ansatz, der robuste Maschinen, fortschrittliche Prozesskontrolle und sorgfältiges Materialhandling kombiniert.

1. Präzision in der Materialaufbereitung: eine homogene Mischung ist die Grundlage für eine qualitativ hochwertige Extrusion. Kontrolliertes Dosieren der Additive, effizientes Mischen und korrektes Trocknen des Granulats sind entscheidend, um Hohlräume, Verfärbungen oder mechanische Schwächen zu vermeiden. Der Einsatz anwendungsspezifischer Stabilisatorsysteme trägt zur Schmelzstabilität auch unter anspruchsvollen Bedingungen bei.

2. Thermische und Prozess-Stabilität: eine konstante Temperaturregelung im Zylinder, an der Schnecke und im Werkzeug sorgt für gleichmäßige Plastifizierung und vermeidet lokale Überhitzungen. Schneckendrehzahl und Staudruck müssen ausbalanciert werden, um Durchsatzschwankungen oder Schmelzebruch zu verhindern. Die kontinuierliche Überwachung von Schmelztemperatur und -druck liefert wertvolle Daten für Feinjustierungen.

3. Modernes Werkzeugdesign und Wartung Fortschrittliche: werkzeugkonstruktionen kompensieren das Schmelzquellen und gewährleisten einen gleichmäßigen Fluss auch bei komplexen Geometrien. Regelmäßige Reinigung und Inspektion verhindern Ablagerungen und Oberflächenschäden, die zu Streifen oder Strömungsstörungen führen könnten. Modulare Werkzeugsysteme verkürzen zudem Rüstzeiten und erhöhen die Flexibilität.

4. Optimierte Kühlung und Kalibrierung Gleichmäßige: kühlung ist entscheidend für die Maßstabilität. Wasserbäder oder Luftkühlsysteme müssen eine konstante Wärmeabfuhr entlang des Profils sicherstellen. Geschlossene Kühlsysteme verbessern zusätzlich die Energieeffizienz und Prozesswiederholbarkeit. Eine präzise Kalibrierung mit Vakuumplatten oder Kalibratoren sorgt dafür, dass Profile ihre Form behalten und enge Toleranzen einhalten.

5. Inline-Überwachung und Qualitätskontrolle: die Integration von Inline-Sensoren für Maße, Oberflächenqualität oder Schmelzdruck ermöglicht das Erkennen von Abweichungen in Echtzeit. Automatische Regelkreise können sofort die Abzugsgeschwindigkeit, Schneckendrehzahl oder Kühlbedingungen anpassen, wodurch Ausschuss reduziert und Chargenkonstanz gesichert wird.

6. Fachwissen der Bediener und Präventive Wartung: selbst die modernste Extrusionslinie erfordert qualifizierte Bediener und eine proaktive Instandhaltung. Schulung und Prozess-Know-how sind entscheidend, um frühe Anzeichen von Instabilität zu erkennen, während vorbeugende Eingriffe an Schnecken, Zylindern und Werkzeugen die langfristige Leistung sichern.

Schlussbetrachtung

Die PVC-Profil-Extrusion bleibt eine der vielseitigsten und effizientesten Technologien in der Kunststoffverarbeitung. Der Unterschied zwischen Standardproduktion und Spitzenqualität liegt jedoch in der Prozessoptimierung: präzises Compounding, thermische Stabilität, intelligentes Werkzeugdesign und fortschrittliche Inline-Kontrollsysteme. Bei Tecno System entwickeln und liefern wir Extrusionslinien, die genau auf diese Herausforderungen ausgelegt sind. Unsere Lösungen kombinieren hohe Produktivität, Zuverlässigkeit und fortschrittliche Automatisierung, um Hersteller bei der Erreichung höchster Qualitätsstandards im industriellen Maßstab zu unterstützen.

Kontaktieren Sie unser Team, um zu erfahren, wie wir Ihren Extrusionsprozess optimieren und eine maßgeschneiderte Lösung für Ihre Produktionsziele entwickeln können.

2. September 2025