Parlons de l’Extrusion de Profils en PVC

Comprendre le Processus

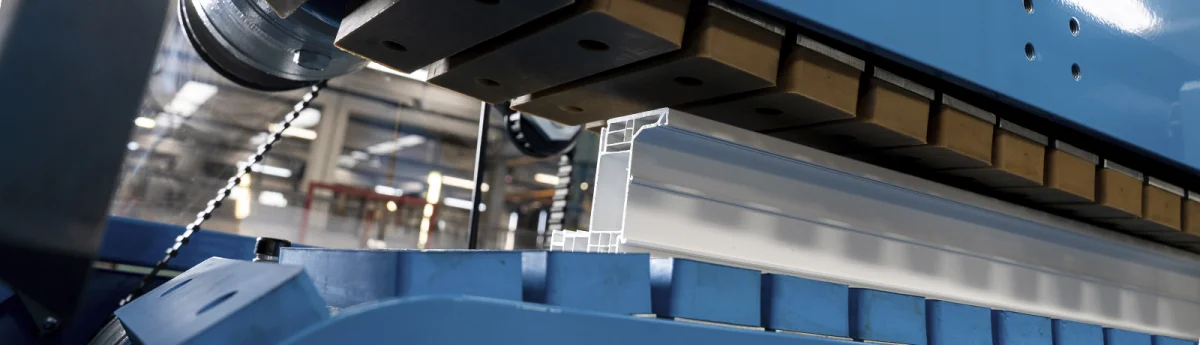

L’extrusion de profils en PVC est une technologie clé dans la transformation des matières plastiques, largement utilisée dans les secteurs de la construction, de l’automobile, de l’électricité et de l’ameublement. Le procédé consiste à transformer la résine PVC—généralement mélangée à des stabilisants, lubrifiants, pigments et additifs fonctionnels—en profils précis grâce à des étapes contrôlées de fusion, formage, refroidissement et coupe. À l’intérieur de l’extrudeuse, une vis entraîne le composé à travers une série de zones de chauffage où il est plastifié et homogénéisé. Le PVC fondu est ensuite poussé à travers une filière conçue pour définir la géométrie du profil. Une fois extrudé, le matériau passe dans des unités de calibrage et de refroidissement qui stabilisent ses dimensions et préviennent toute déformation. Enfin, les profils sont découpés à longueur et soumis à des contrôles qualité pour garantir à la fois la précision dimensionnelle et la finition de surface. Ce procédé continu assure efficacité, répétabilité et flexibilité de conception, permettant de produire à l’échelle industrielle des sections complexes, des pièces coextrudées et des textures personnalisées.

Défis Techniques de l’Extrusion de Profils en PVC

Malgré ses avantages, l’extrusion du PVC présente des défis inhérents qui exigent expertise technique et rigueur de procédé.

Défauts de Surface et Instabilités de la Matière Fondue

Les profils peuvent présenter des défauts tels que la fracture de la matière, l’effet “sharkskin” ou des lignes de filière. Ces défauts sont généralement liés à un excès de contraintes de cisaillement, à une mauvaise conception de la filière ou à des contaminations des surfaces d’écoulement. Au-delà de l’aspect esthétique, ils révèlent souvent des problèmes plus profonds de rhéologie de la matière fondue ou d’usure des équipements.

Vides, Bulles d’Air et Faiblesses Structurelles

L’humidité présente dans le PVC ou une évacuation insuffisante peuvent provoquer bulles et vides dans le profil, réduisant ses performances mécaniques et sa durabilité. Un mélange non homogène peut également engendrer des variations locales de densité ou des zones de fragilité dans l’extrudé. Inexactitudes

Dimensionnelles, Déformations et Fléchissements

Le maintien des tolérances dimensionnelles est l’un des défis les plus persistants. Les déformations sont souvent causées par un refroidissement non uniforme, des variations de débit dues à l’usure de la vis ou une instabilité des profils de température. Cela compromet non seulement la conformité du produit mais peut aussi compliquer l’assemblage ou l’installation en aval.

Dégradation et Décoloration

Le PVC est sensible à la chaleur. Des temps de séjour excessifs ou des points chauds dans la filière peuvent entraîner sa dégradation, provoquant jaunissement, stries noires ou même fragilisation du matériau. Des systèmes de stabilisation inadaptés ou des zones mortes dans la filière aggravent ce phénomène.

Déséquilibres d’Écoulement et Distorsions Liées à la Filière

Les géométries complexes—en particulier les profils creux ou asymétriques—comportent des risques de distribution inégale de la matière fondue, de gonflement en sortie ou de concentrations localisées de contraintes. Sans compensation dans la conception de la filière et un équilibre soigneux des flux, le résultat peut être une distorsion ou des épaisseurs de paroi inégales.

Stratégies d’Optimisation du Processus

La maîtrise de ces défis requiert une approche intégrée alliant équipements robustes, contrôle avancé du procédé et gestion rigoureuse des matériaux.

1. Précision dans la Préparation des Matières: un composé homogène est la base d’une extrusion de qualité. Le dosage contrôlé des additifs, un mélange efficace et un séchage correct de la résine sont essentiels pour éviter vides, décolorations ou faiblesses mécaniques. L’utilisation de systèmes de stabilisation adaptés à l’application aide à maintenir la stabilité de la matière fondue même dans des conditions exigeantes.

2. Stabilité Thermique et de Processus: un contrôle constant de la température dans le cylindre, la vis et la filière garantit une plastification uniforme et évite les surchauffes localisées. La vitesse de la vis et la contre-pression doivent être équilibrées pour prévenir les fluctuations de débit ou la fracture de la matière. Le suivi continu de la température et de la pression de la matière fournit des données précieuses pour des réglages précis.

3. Conception Avancée et Entretien des Filières: une conception moderne des filières compense le gonflement de la matière et assure un écoulement équilibré, même avec des géométries complexes. Un nettoyage et une inspection réguliers évitent dépôts et détériorations de surface pouvant causer des stries ou perturbations d’écoulement. Les systèmes de filières modulaires réduisent en outre les temps de réglage et augmentent la flexibilité.

4. Refroidissement et Calibrage Optimisés: un refroidissement uniforme est essentiel à la stabilité dimensionnelle. Les bains d’eau ou systèmes à air doivent assurer un transfert thermique constant sur l’ensemble du profil. Les solutions en boucle fermée améliorent encore l’efficacité énergétique et la répétabilité du procédé. Un calibrage adapté, avec plaques à vide ou calibrateurs, garantit que les profils conservent leur forme et respectent des tolérances strictes.

5. Surveillance en Ligne et Contrôle Qualité: l’intégration de capteurs en ligne pour les dimensions, la qualité de surface ou la pression de la matière permet de détecter les écarts en temps réel. Les systèmes de rétroaction automatique peuvent ajuster immédiatement la vitesse des entraînements, le régime de la vis ou les conditions de refroidissement, réduisant les rebuts et assurant la constance des lots.

6. Expertise des Opérateurs et Maintenance Préventive: même la ligne d’extrusion la plus avancée nécessite des opérateurs qualifiés et des routines de maintenance proactive. La formation et le savoir-faire sont essentiels pour identifier les premiers signes d’instabilité, tandis que des interventions préventives sur vis, cylindres et filières garantissent des performances durables.

Considérations Finales

L’extrusion de profils en PVC demeure l’une des technologies les plus polyvalentes et efficaces dans la transformation des plastiques. Cependant, la différence entre une production standard et une production d’excellence réside dans l’optimisation du procédé : formulation précise, stabilité thermique, conception intelligente des filières et systèmes de contrôle en ligne avancés. Chez Tecno System, nous concevons et réalisons des lignes d’extrusion capables de relever ces défis. Nos solutions allient haute productivité, fiabilité et automatisation avancée pour aider les fabricants à atteindre une qualité supérieure à grande échelle.

Contactez notre équipe pour découvrir comment optimiser votre procédé d’extrusion et développer une solution sur mesure pour vos objectifs de production.