Hablemos de la Extrusión de Perfiles de PVC

Comprender el Proceso

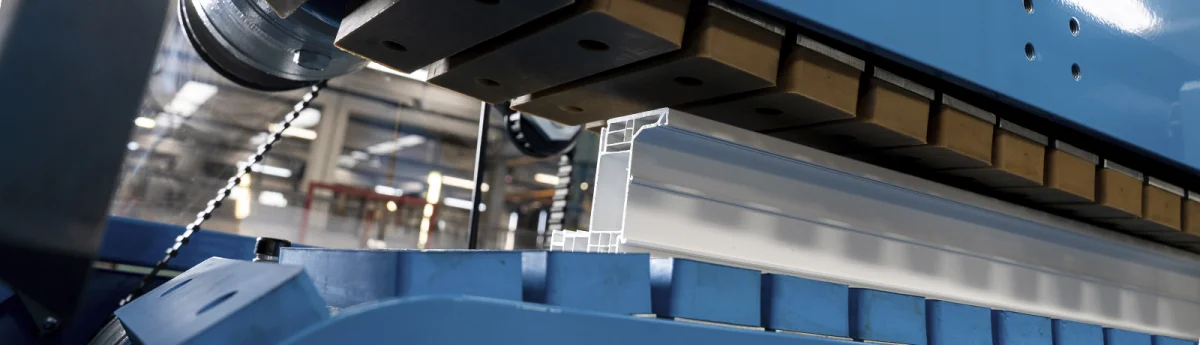

La extrusión de perfiles de PVC es una tecnología fundamental en la transformación de plásticos, ampliamente utilizada en los sectores de la construcción, automotriz, eléctrico y del mobiliario. El proceso consiste en transformar la resina de PVC—normalmente compuesta con estabilizantes, lubricantes, pigmentos y aditivos funcionales—en perfiles precisos a través de etapas controladas de fusión, conformado, enfriamiento y corte. Dentro del extrusor, un husillo transporta el compuesto a lo largo de una serie de zonas de calentamiento, donde se plastifica y homogeneiza. El PVC fundido se fuerza después a través de una hilera diseñada para definir la geometría del perfil. Una vez extruido, el material pasa a unidades de calibrado y enfriamiento que estabilizan sus dimensiones y evitan deformaciones. Finalmente, los perfiles se cortan a medida y se someten a controles de calidad para garantizar tanto la precisión dimensional como el acabado superficial. Este método continuo asegura eficiencia, repetibilidad y flexibilidad de diseño, permitiendo producir secciones complejas, piezas coextruidas y texturas personalizadas a escala industrial.

Retos Técnicos en la Extrusión de Perfiles de PVC

A pesar de sus ventajas, la extrusión de PVC presenta retos inherentes que requieren experiencia técnica y disciplina en el proceso.

Defectos Superficiales e Inestabilidades del Fundido

Los perfiles pueden mostrar imperfecciones como fractura del fundido, efecto “sharkskin” o líneas de hilera. Estos defectos suelen estar relacionados con un exceso de esfuerzo cortante, un mal diseño de la hilera o contaminación en las superficies de flujo. Más allá de lo estético, a menudo indican problemas más profundos en la reología del fundido o desgaste del equipo.

Vacíos, Burbujas de Aire y Debilidades Estructurales

La humedad en la resina de PVC o una ventilación insuficiente pueden generar burbujas y vacíos dentro del perfil, reduciendo su resistencia mecánica y durabilidad. Una mezcla inconsistente también puede provocar variaciones locales de densidad o zonas debilitadas en el extruido.

Inexactitudes Dimensionales, Deformaciones y Alabeos

Mantener tolerancias dimensionales es uno de los desafíos más persistentes. Las deformaciones suelen originarse en un enfriamiento desigual, variaciones de caudal debidas al desgaste del husillo o perfiles de temperatura inestables. Esto no solo afecta la conformidad del producto, sino que también puede complicar el ensamblaje o la instalación posterior.

Degradación y Decoloración

El PVC es sensible al calor. Exposiciones prolongadas o puntos calientes en la hilera pueden provocar su degradación, causando amarilleamiento, vetas negras o incluso fragilización del material. Sistemas de estabilización inadecuados o zonas muertas en la hilera agravan este fenómeno.

Desequilibrios de Flujo y Distorsiones Relacionadas con la Hilera

Las geometrías complejas—especialmente los perfiles huecos o asimétricos—presentan riesgos de distribución desigual del fundido, hinchamiento a la salida o concentraciones localizadas de tensión. Sin compensación en el diseño de la hilera y un cuidadoso equilibrio del flujo, el resultado puede ser distorsión o espesores de pared desiguales.

Estrategias para la Optimización del Proceso

La gestión de estos retos requiere un enfoque integrado que combine maquinaria robusta, control avanzado del proceso y una manipulación cuidadosa de los materiales.

1. Precisión en la Preparación del Material: un compuesto homogéneo es la base de una extrusión de calidad. La dosificación controlada de aditivos, la mezcla eficiente y el secado correcto de la resina son esenciales para evitar vacíos, decoloraciones o debilidades mecánicas. El uso de sistemas de estabilización adaptados a la aplicación ayuda a mantener la estabilidad del fundido incluso en condiciones de proceso exigentes.

Estabilidad Térmica y del Proceso: un control constante de la temperatura en el cilindro, el husillo y la hilera asegura una plastificación uniforme y evita sobrecalentamientos localizados. La velocidad del husillo y la contrapresión deben equilibrarse para prevenir fluctuaciones de caudal o fracturas del fundido. El monitoreo continuo de la temperatura y presión del fundido proporciona datos valiosos para ajustes precisos.

3. Diseño Avanzado y Mantenimiento de las Hileras: un diseño moderno de las hileras compensa el hinchamiento del fundido y asegura un flujo equilibrado incluso con geometrías complejas. La limpieza e inspección regulares evitan acumulaciones y daños superficiales que podrían causar vetas o perturbaciones en el flujo. Los sistemas de hileras modulares además reducen los tiempos de preparación y aumentan la flexibilidad productiva.

4. Enfriamiento y Calibrado Optimizados: un enfriamiento uniforme es crucial para la estabilidad dimensional. Los baños de agua o sistemas de aire deben garantizar una transferencia térmica constante a lo largo del perfil. Las soluciones en circuito cerrado mejoran aún más la eficiencia energética y la repetibilidad del proceso. Un calibrado adecuado, con placas de vacío o calibradores, asegura que los perfiles conserven su forma y cumplan tolerancias estrictas.

5. Monitoreo en Línea y Control de Calidad: la integración de sensores en línea para dimensiones, calidad superficial o presión del fundido permite detectar desviaciones en tiempo real. Los sistemas de retroalimentación automática pueden ajustar de inmediato la velocidad de los arrastres, las rpm del husillo o las condiciones de enfriamiento, reduciendo desperdicios y garantizando la consistencia de los lotes.

6. Experiencia de los Operadores y Mantenimiento Preventivo: incluso la línea de extrusión más avanzada requiere operadores cualificados y rutinas de mantenimiento proactivo. La formación y el conocimiento del proceso son fundamentales para identificar los primeros signos de inestabilidad, mientras que las intervenciones preventivas en husillos, cilindros e hileras aseguran un rendimiento duradero.

Consideraciones Finales

La extrusión de perfiles de PVC sigue siendo una de las tecnologías más versátiles y eficientes en la transformación de plásticos. Sin embargo, la diferencia entre una producción estándar y una de excelencia radica en la optimización del proceso: formulación precisa, estabilidad térmica, diseño inteligente de las hileras y sistemas de control en línea avanzados. En Tecno System diseñamos y fabricamos líneas de extrusión pensadas para superar estos retos. Nuestras soluciones combinan alta productividad, fiabilidad y automatización avanzada para ayudar a los fabricantes a alcanzar una calidad superior a gran escala.

Póngase en contacto con nuestro equipo para descubrir cómo optimizar su proceso de extrusión y desarrollar una solución a medida para sus objetivos de producción.

2 de septiembre de 2025