Parliamo di Estrusione di Profili in PVC

Comprendere il Processo

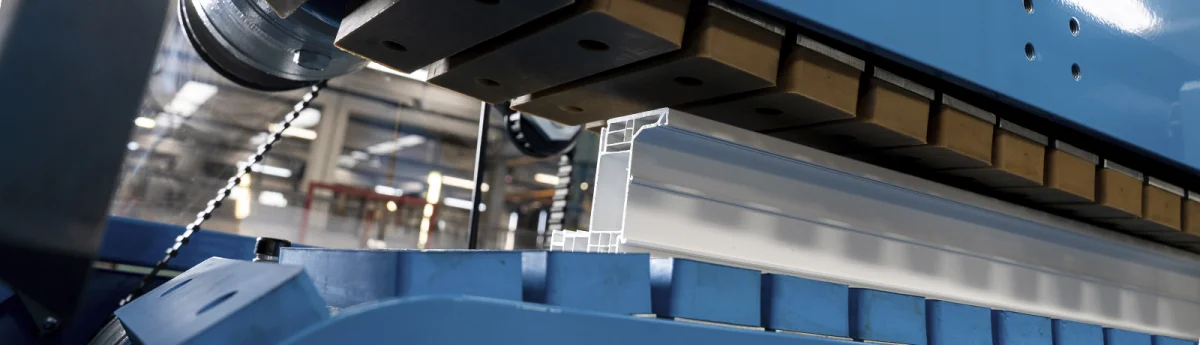

L’estrusione di profili in PVC è una tecnologia fondamentale nella trasformazione delle materie plastiche, ampiamente adottata nei settori dell’edilizia, automobilistico, elettrico e dell’arredamento. Il processo consiste nella trasformazione della resina PVC—normalmente additivata con stabilizzanti, lubrificanti, pigmenti e additivi funzionali— in profili precisi attraverso fasi controllate di fusione, formatura, raffreddamento e taglio. All’interno dell’estrusore, una vite convoglia il composto attraverso una sequenza di zone di riscaldamento, dove viene plastificato e omogeneizzato. Il PVC fuso viene quindi spinto attraverso una testa progettata per definire la geometria del profilo. Una volta estruso, il materiale passa in unità di calibratura e raffreddamento che ne stabilizzano le dimensioni e prevengono deformazioni. Infine, i profili vengono tagliati a misura e sottoposti a controlli di qualità per garantire sia la precisione dimensionale sia la finitura superficiale. Questo metodo continuo assicura efficienza, ripetibilità e flessibilità progettuale, permettendo di produrre su scala industriale sezioni complesse, pezzi coestrusi e texture personalizzate.

Sfide Tecniche nell’Estrusione di Profili in PVC

Nonostante i vantaggi, l’estrusione del PVC comporta sfide intrinseche che richiedono competenza tecnica e disciplina di processo.

Difetti Superficiali e Instabilità del Fuso

I profili possono presentare imperfezioni come frattura del fuso, effetto “sharkskin” o linee da filiera. Tali difetti sono generalmente legati a eccessivo stress di taglio, cattivo design della filiera o contaminazioni sulle superfici di flusso. Oltre all’aspetto estetico, spesso questi problemi indicano criticità più profonde nella reologia del fuso o nell’usura dell’impianto.

Vuoti, Bolle d’Aria e Debolezze Strutturali

L’umidità presente nel PVC o una ventilazione insufficiente possono generare bolle e vuoti all’interno del profilo, riducendone le prestazioni meccaniche e la durabilità. Anche una miscelazione non uniforme può causare variazioni locali di densità o indebolimenti nell’estruso. Inaccuratezze

Dimensionali, Imbarcamenti e Deformazioni

Il mantenimento delle tolleranze dimensionali è una delle sfide più persistenti. L’imbarcamento è spesso causato da raffreddamento non uniforme, fluttuazioni di portata dovute a usura della vite o instabilità dei profili di temperatura. Ciò compromette la conformità del prodotto e può creare difficoltà nelle fasi di assemblaggio o installazione.

Degradazione e Scolorimento Il PVC è sensibile al calore.

Tempi di permanenza eccessivi o zone surriscaldate nella filiera possono causarne la degradazione, con conseguente ingiallimento, striature nere o addirittura fragilizzazione del materiale. Sistemi stabilizzanti inadeguati o zone morte nella filiera peggiorano ulteriormente il fenomeno.

Squilibri di Flusso e Distorsioni Legate alla Filiera

Geometrie complesse—soprattutto profili cavi o asimmetrici—possono generare rischi di distribuzione non uniforme del fuso, rigonfiamento in uscita o concentrazioni localizzate di stress. Senza un’adeguata compensazione nella progettazione della filiera e un attento bilanciamento del flusso, il risultato può essere una distorsione o spessori di parete non omogenei.

Strategie di Ottimizzazione del Processo

La gestione di queste criticità richiede un approccio integrato che combini macchinari affidabili, controllo avanzato del processo e accurata gestione del materiale.

1. Precisione nella Preparazione del Materiale: un composto omogeneo è la base per un’estrusione di qualità. Dosaggio controllato degli additivi, miscelazione efficiente ed essiccazione corretta della resina sono essenziali per evitare vuoti, scolorimenti o indebolimenti meccanici. L’uso di sistemi stabilizzanti specifici per l’applicazione contribuisce a mantenere la stabilità del fuso anche in condizioni di processo impegnative.

2. Stabilità Termica e di Processo: un controllo costante della temperatura lungo cilindro, vite e filiera garantisce plastificazione uniforme ed evita surriscaldamenti localizzati. La velocità della vite e la contropressione devono essere bilanciate per prevenire fluttuazioni di portata o fratture del fuso. Il monitoraggio continuo di temperatura e pressione del fuso fornisce dati utili per regolazioni mirate.

3. Progettazione Avanzata e Manutenzione delle Filiere: una moderna progettazione della filiera compensa il rigonfiamento del fuso e assicura un flusso bilanciato anche con geometrie complesse. Pulizia e ispezioni regolari evitano accumuli e danni superficiali che potrebbero generare striature o disturbi di flusso. Sistemi di filiera modulari riducono inoltre i tempi di setup e aumentano la flessibilità produttiva.

4. Raffreddamento e Calibratura Ottimizzati: un raffreddamento uniforme è fondamentale per la stabilità dimensionale. Vasche d’acqua o sistemi ad aria devono garantire trasferimento termico costante lungo il profilo. Soluzioni a circuito chiuso migliorano ulteriormente l’efficienza energetica e la ripetibilità del processo. Una corretta calibratura, con piastre a vuoto o calibratori, assicura che i profili mantengano la forma e rispettino tolleranze rigorose.

5. Monitoraggio In-Line e Controllo Qualità: l’integrazione di sensori in linea per misure dimensionali, qualità superficiale o pressione del fuso consente di rilevare deviazioni in tempo reale. Sistemi di feedback automatico possono regolare istantaneamente velocità dei traini, rpm della vite o condizioni di raffreddamento, riducendo scarti e garantendo la costanza dei lotti.

6. Competenza degli Operatori e Manutenzione Preventiva: anche la linea di estrusione più avanzata richiede operatori qualificati e routine di manutenzione proattiva. Formazione e know-how di processo sono fondamentali per individuare i primi segnali di instabilità, mentre interventi preventivi su viti, cilindri e filiere tutelano le prestazioni a lungo termine.

Considerazioni Finali

L’estrusione di profili in PVC rimane una delle tecnologie più versatili ed efficienti nella trasformazione delle materie plastiche. Tuttavia, la differenza tra una produzione standard e una di livello superiore risiede nell’ottimizzazione del processo: compounding preciso, stabilità termica, progettazione intelligente della filiera e sistemi di controllo in linea avanzati. In Tecno System progettiamo e realizziamo linee di estrusione pensate per superare queste sfide. Le nostre soluzioni combinano produttività elevata, affidabilità e automazione avanzata per supportare i produttori nel raggiungimento di una qualità superiore su scala industriale.

Contatta il nostro team per scoprire come ottimizzare il tuo processo di estrusione e sviluppare una soluzione su misura per i tuoi obiettivi produttivi.